Die Magnetpulverprüfung (MT) ist eine sehr beliebte und kostengünstige Methode zur zerstörungsfreien Prüfung (ZfP) von ferromagnetischem Material. Ferromagnetisch wird in ASME Abschnitt V definiert als „ein Begriff, der auf Materialien angewendet wird, die magnetisiert oder stark von einem Magnetfeld angezogen werden können.“ MT ist eine ZfP-Methode, die auf Oberflächendiskontinuitäten prüft, aber auch Diskontinuitäten leicht unter der Oberfläche aufdecken kann.

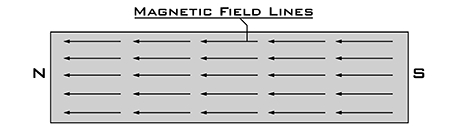

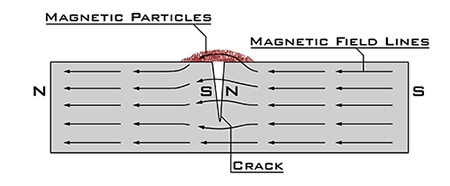

Wenn ferromagnetisches Material (normalerweise Eisen oder Stahl) fehlerfrei ist, werden magnetische Flusslinien (Feld) ohne Unterbrechung durch das Material geleitet.

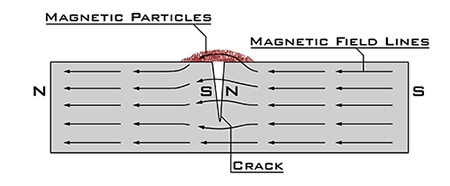

Wenn jedoch ein Riss oder eine andere Diskontinuität vorhanden ist, tritt der magnetische Fluss aus dem Material aus. Beim Austreten sammelt der magnetische Fluss (Magnetfeld) ferromagnetische Partikel (Eisenpulver), wodurch Größe und Form der Diskontinuität leicht sichtbar werden.

Der magnetische Fluss tritt jedoch nur dann aus dem Material aus, wenn die Diskontinuität im Allgemeinen senkrecht zu seinem Fluss verläuft. Wenn die Diskontinuität, z. B. ein Riss, parallel zu den magnetischen Flusslinien verläuft, tritt kein Leck auf und daher wird keine Anzeige beobachtet. Um dieses Problem zu lösen, muss jeder Bereich zweimal untersucht werden. Die zweite Untersuchung muss senkrecht zur ersten erfolgen, damit Diskontinuitäten in jeder Richtung erkannt werden. Der Prüfer muss sicherstellen, dass während des gesamten Untersuchungsvorgangs genügend Überlappung der magnetischen Flussbereiche aufrechterhalten wird, damit keine Diskontinuitäten übersehen werden.

Magnetismus wurde bereits 1868 erstmals eingesetzt, um Kanonenrohre auf Defekte zu prüfen. Kanonenrohre wurden zunächst magnetisiert und dann ein Magnetkompass entlang des Rohres bewegt. Wenn eine Diskontinuität vorhanden war, trat der magnetische Fluss aus und bewirkte, dass sich die Kompassnadel bewegte. Mit dieser Technik konnten Defekte leicht lokalisiert werden.

In den frühen 1920er Jahren bemerkte William Hoke, dass metallische Schleifspuren von harten Stahlteilen (die während des Schleifens von einem Magnetspannfutter gehalten wurden) Muster bildeten, die den Rissen in der Oberfläche der von ihm bearbeiteten Teile folgten. Er stellte auch fest, dass sich durch das Auftragen von feinem ferromagnetischem Pulver auf die Teile an den Unstetigkeiten Pulver ansammelte, was zu sichtbareren Anzeichen führte.

In den 1930er Jahren ersetzte MT in der Eisenbahnindustrie schnell die Öl- und Schlämmmethode der zerstörungsfreien Prüfung (Eindringprüfung mit Flüssigkeiten, PT). Sie war schneller und hinterließ kein weißes Pulver, das gereinigt werden musste. Nach einer MT-Bewertung blieb nur Eisenpulver zurück, das leicht vom Teil abfallen oder weggeblasen werden konnte.

Es gibt viele verschiedene Techniken und Kombinationen von Techniken der MT. Die ASME Kessel- und Druckbehältercode, Abschnitt V, Artikel 7, erkennt fünf verschiedene Magnetisierungstechniken an:

- Prod-Technik

- Längsmagnetisierungstechnik

- Zirkularmagnetisierungstechnik

- Jochtechnik

- Multidirektionale Magnetisierungstechnik

Es gibt zwei verschiedene ferromagnetische Untersuchungsmedien: trockene Partikel und nasse Partikel. Beide Formen können entweder fluoreszierend oder nicht fluoreszierend (sichtbar, Farbkontrast) sein und sind in verschiedenen Farben erhältlich, um einen Kontrast zum getesteten Material zu bilden.

Zwei der am häufigsten verwendeten Methoden sind das stationäre Horizontalsystem mit Längs- und Zirkularmagnetisierungstechniken und die sehr tragbare Jochtechnik.

Eine stationäre Magnetpulverprüfanlage für die Langzeit-

Phasen- und Zirkularmagnetisierung mittels nasser fluoreszierender Partikel.

Stationäre Systeme werden im Allgemeinen für kleinere Teile wie Kurbelwellen und Ventilschäfte verwendet. Sie sind häufig in Innenräumen in der Nähe von Maschinenwerkstätten und Wärmebehandlungsanlagen zu finden. Normalerweise haben sie einen Spindelstock und einen Reitstock. Teile können zur Magnetisierung zwischen den Stöcken festgeklemmt werden. Außerdem wird eine Spule um das Teil gelegt, um es in senkrechter Richtung zu magnetisieren. Stationäre horizontale Systeme verwenden die Nasspartikeltechnik mit einem Umwälztank unter der Anlage. Nasse Partikel fließen über das untersuchte Teil und fließen in den Umwälztank. Nasse Partikel sind in einer Flüssigkeit beweglicher als trockene Partikel. Diese Beweglichkeit verbessert die Empfindlichkeit, da sich die Partikel leichter zu den Diskontinuitäten bewegen können. Fluoreszierende Partikel werden häufig bei stationären horizontalen Systemen verwendet, da sich der Bereich im Innenbereich leicht abdunkeln lässt; das erforderliche ultraviolette (schwarze) Licht kann dann zur Bewertung der Teile verwendet werden. Beide Nassmethoden haben ungefähr die gleiche Empfindlichkeit, aber unter den richtigen Lichtbedingungen sind fluoreszierende Anzeigen viel leichter zu erkennen. Diese Art von stationärem System kann 15.000 USD oder mehr kosten.

Überprüfung der äußeren Längsnaht eines in Betrieb befindlichen Kessels mit

Magnetpulverprüfung mittels AC-Joch mit trockenem Pulver.

Die MT-Jochtechnik ist die tragbarste und kostengünstigste Methode und daher auch die beliebteste. Ein typisches Joch-Kit kostet etwa 750 $. Die meisten Joche können im Wechselstrom- (AC) oder Gleichstrommodus (DC) betrieben werden. DC bietet die größte Durchdringung und wird empfohlen, wenn Diskontinuitäten unter der Oberfläche erkannt werden müssen. AC wird empfohlen, wenn die Oberfläche rau ist, da AC den Partikeln mehr Mobilität verleiht als DC. Ein Joch hat eine elektrische Spule in der Einheit, die ein longitudinales Magnetfeld erzeugt, das durch die Beine auf den untersuchten Teil übertragen wird. Die Jochtechnik ist mit minimaler Schulung einfach anzuwenden. Sie kann im Innen- und Außenbereich, in Behältern und Tanks und in allen Positionen verwendet werden. Vor der Verwendung muss die Magnetisierungskraft des elektromagnetischen Jochs innerhalb des letzten Jahres überprüft worden sein. Ein AC-Joch muss eine Hubkraft von mindestens 10 lb und ein DC-Joch von mindestens 40 lb haben.

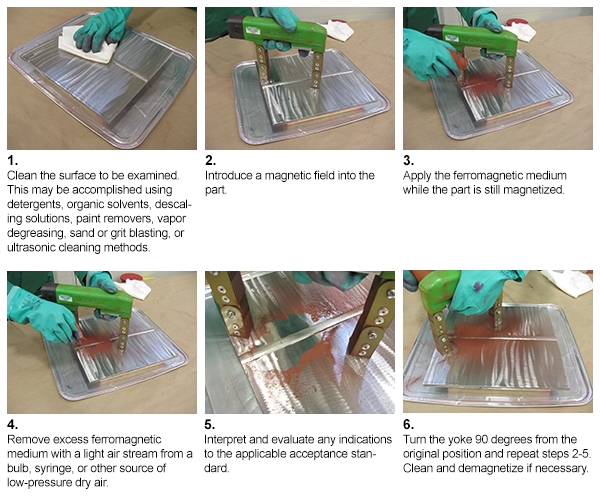

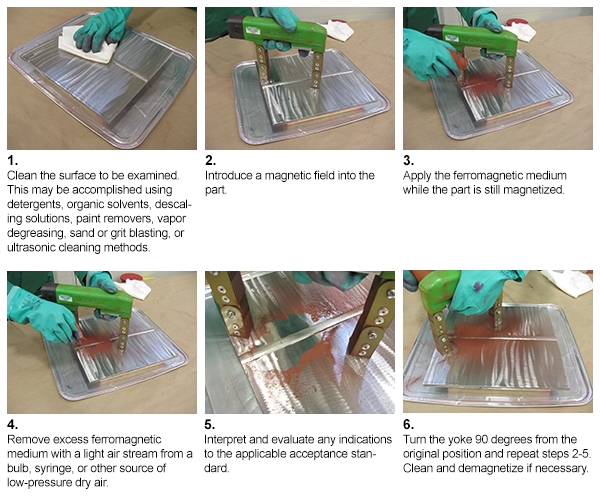

Im Folgenden werden die grundlegenden Schritte zur Verwendung der Trockenpulver-, nicht fluoreszierenden Jochtechnik erläutert. Vor Beginn der Untersuchung müssen alle Geräte und Messgeräte gemäß ASME Abschnitt V, Artikel 7 kalibriert werden.

ASME Abschnitt V, Artikel 7 erfordert, dass die sichtbare Magnetpartikelmethode (Farbkontrast) mit einer Mindestlichtintensität von 100 Footcandle auf der Teileoberfläche ausgewertet wird. Die richtige Lichtmenge muss mithilfe eines kalibrierten Lichtmessers überprüft und vom Prüfer bezeugt und akzeptiert werden. Wenn fluoreszierende Magnetpartikel verwendet werden, muss ein Schwarzlicht mindestens 1.000 Mikrowatt pro Quadratzentimeter auf der untersuchten Oberfläche erreichen. Wenn Lichtquellen mit alternativer Wellenlänge verwendet werden, um ultraviolettes Licht zu erzeugen, das Fluoreszenz in den Partikeln verursacht, muss dies gemäß ASME Abschnitt V, Artikel 7, Anhang IV qualifiziert werden.

Lichtmesser zeigt 107,0 Footcandle Licht an.

In den ASME-Bauvorschriften wird häufig die Magnetpulverprüfung oder die Eindringprüfung vorgeschrieben, um mögliche Oberflächenfehler festzustellen. Bei nicht magnetischem Material ist die Eindringprüfung die einzige Wahl. Bei ferromagnetischem Material wird jedoch im Allgemeinen die Magnetpulverprüfung verwendet. Einige typische Beispiele für gemäß ASME-Vorschriften erforderliche Prüfungen sind unter anderem:

- Gussteile auf Oberflächenfehler

- Platten für Laminierungen in Eckverbindungen, wenn die Kante einer Platte freiliegt und nicht in die Schweißverbindung eingeschmolzen ist

- Kopfdrehloch-Stopfenschweißnähte

- Schweißmetallaufbau auf Platten

- Bereiche, in denen Defekte vor der Schweißreparatur beseitigt wurden

Sobald Kessel und Druckbehälter in Betrieb sind, kann MT eine weit verbreitete Prüfmethode sein. Die Inspektionscode des National Board (NBIC) gibt an, dass MT für die Prüfung von Artikeln wie den folgenden verwendet werden kann:

- Innen- und Außenflächen von Kesseln und Druckbehältern

- Behälter für den Einsatz mit flüssigem Ammoniak

- Durch Brandschäden beschädigte Bauteile

- Lokomotiv- und historische Kessel

- Yankee-Trockner

- Ladetanks

- Behälter im Flüssiggasbetrieb

- Schweißreparaturen und Änderungen an druckführenden Bauteilen

Typische Inservice-Inspektionen

|

MT-Untersuchung der Längsnaht an einem in Betrieb befindlichen Kessel.

|

MT-Untersuchung einer Hebeösenschweißnaht an einem in Betrieb befindlichen Kessel.

|

|

|

|

Verwendung eines AC-Jochs im MT-Prozess zum Erkennen von ermüdungsbedingten Diskontinuitäten in Schweißnähten eines Dampfkessels während der Betriebsbewertung.

|

Mit MT entdeckter Riss in der Dichtungsschweißnaht des Kesselrohrs zum Dampfbehälter. Dies war das Ergebnis unsachgemäßer Reparaturverfahren.

|

|

|

|

Nasses fluoreszierendes MT-Verfahren, das einen Riss in der Rundschweißnaht einer Dampftrommel zeigt.

|

|

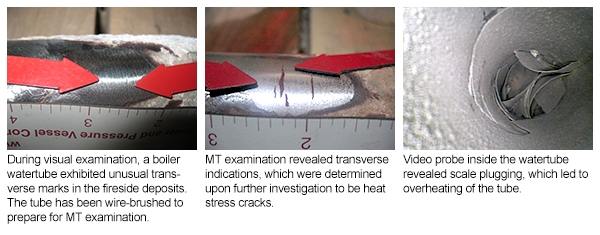

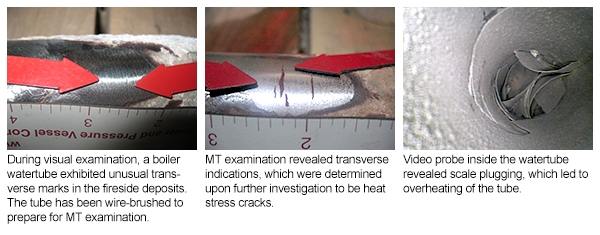

Wasserrohrinspektion

Fotos mit freundlicher Genehmigung von Coastal Inspection Services

Vorteile:

- Kann sowohl oberflächliche als auch oberflächennahe Anzeigen erkennen.

- Die Oberflächenvorbereitung ist im Vergleich zu anderen zerstörungsfreien Prüfmethoden nicht so kritisch. Die meisten Oberflächenverunreinigungen behindern die Erkennung einer Diskontinuität nicht.

- Eine relativ schnelle Untersuchungsmethode.

- Hinweise sind direkt auf der Oberfläche sichtbar.

- Kostengünstig im Vergleich zu vielen anderen zerstörungsfreien Prüfungsmethoden.

- Eine tragbare zerstörungsfreie Prüfmethode, insbesondere bei Verwendung mit batteriebetriebenen Jochgeräten.

- Eine Nachreinigung ist grundsätzlich nicht erforderlich.

- Eine relativ sichere Technik; die Materialien sind im Allgemeinen nicht brennbar oder gefährlich.

- Anzeigen können die relative Größe und Form der Diskontinuität zeigen.

- Einfach zu verwenden und erfordert nur minimalen Schulungsaufwand.

Nachteile:

- Nichteisenmetalle wie Aluminium, Magnesium oder die meisten rostfreien Stähle können nicht geprüft werden.

- Für die Untersuchung großer Teile kann die Verwendung von Geräten mit besonderem Leistungsbedarf erforderlich sein.

- Um die gewünschte Empfindlichkeit zu erreichen, muss möglicherweise die Beschichtung oder Plattierung entfernt werden.

- Begrenzte Möglichkeiten zur Erkennung von Diskontinuitäten im Untergrund.

- Oft ist eine Nachentmagnetisierung notwendig.

- Die Abstimmung zwischen magnetischem Fluss und Anzeigen ist wichtig.

- Jeder Teil muss aus zwei verschiedenen Richtungen untersucht werden.

- Es können jeweils nur kleine Abschnitte bzw. kleine Teile untersucht werden.

Zusammenfassend kann die Magnetpulverprüfung eine nützliche zerstörungsfreie Prüfmethode bei Neubauten und Betriebsinspektionen sein. Sie kann nur bei ferromagnetischen Materialien verwendet werden und ist daher nicht für alle Anwendungen die beste Methode. Für schnelle, kostengünstige Prüfungen ist die Magnetpulverprüfung oft die beste zerstörungsfreie Prüfmethode zum Erkennen von Oberflächen- und leicht unter der Oberfläche liegenden Unstetigkeiten.