El examen de partículas magnéticas (MT) es un método muy popular y de bajo costo para realizar exámenes no destructivos (NDE) de material ferromagnético. Ferromagnético se define en la Sección V de ASME como "un término aplicado a materiales que pueden ser magnetizados o fuertemente atraídos por un campo magnético". MT es un método NDE que busca discontinuidades en la superficie pero también puede revelar discontinuidades ligeramente debajo de la superficie.

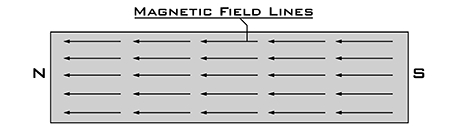

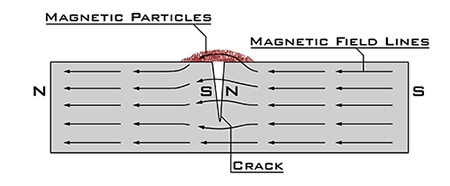

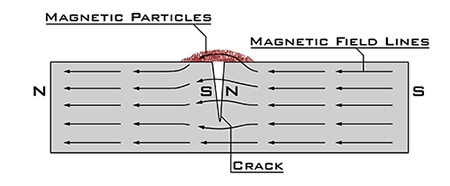

Cuando el material ferromagnético (normalmente hierro o acero) no tiene defectos, transferirá líneas de flujo magnético (campo) a través del material sin interrupción.

Pero cuando hay una grieta u otra discontinuidad, el flujo magnético se escapa del material. A medida que se fuga, el flujo magnético (campo magnético) recogerá partículas ferromagnéticas (polvo de hierro), lo que hará que el tamaño y la forma de la discontinuidad sean fácilmente visibles.

Sin embargo, el flujo magnético sólo se escapará del material si la discontinuidad es generalmente perpendicular a su flujo. Si la discontinuidad, como una grieta, es paralela a las líneas de flujo magnético, no habrá fugas y, por lo tanto, no se observará ninguna indicación. Para resolver este problema, es necesario examinar cada área dos veces. El segundo examen debe ser perpendicular al primero para que se detecten discontinuidades en cualquier dirección. El examinador debe asegurarse de que se mantenga una superposición suficiente de áreas de flujo magnético durante todo el proceso de examen para que no se pasen por alto las discontinuidades.

El magnetismo se utilizó por primera vez en 1868 para comprobar si había defectos en el cañón del cañón. Primero se magnetizaron los cañones de los cañones y luego se movió una brújula magnética a lo largo del cañón. Si hubiera una discontinuidad, el flujo magnético se escaparía y provocaría que la aguja de la brújula se moviera. Los defectos podrían localizarse fácilmente con esta técnica.

A principios de la década de 1920, William Hoke notó que los rectificados metálicos de las piezas de acero duro (sujetas por un mandril magnético mientras se rectificaban) formaban patrones que seguían las grietas en la superficie de las piezas que estaba mecanizando. También descubrió que al aplicar polvo ferromagnético fino a las piezas, se acumulaba polvo en las discontinuidades, lo que formaba una indicación más visible.

En la década de 1930, la MT estaba reemplazando rápidamente el método de aceite y merlán de NDE (líquido penetrante [PT]) en la industria ferroviaria. Fue más rápido y no dejó el polvo blanco que requería limpieza. Después de una evaluación MT, solo quedó polvo de hierro, que podría caerse fácilmente de la pieza o volar.

Existen muchas técnicas diferentes y combinaciones de técnicas de MT. El Código ASME para calderas y recipientes a presión, La fracción V, artículo 7, reconoce cinco técnicas diferentes de magnetización:

- técnica de producción

- Técnica de magnetización longitudinal.

- Técnica de magnetización circular.

- Técnica del yugo

- Técnica de magnetización multidireccional.

Hay dos medios de examen ferromagnéticos diferentes: partículas secas y partículas húmedas. Ambas formas pueden ser fluorescentes o no fluorescentes (visibles, contraste de color) y vienen en una variedad de colores para contrastar con el material probado.

Dos de los métodos más utilizados son el sistema horizontal estacionario, que utiliza técnicas de magnetización longitudinal y circular, y la técnica del yugo muy portátil.

Un sistema estacionario de examen de partículas magnéticas configurado para

Magnetización tudinal y circular utilizando partículas fluorescentes húmedas.

Los sistemas estacionarios se utilizan generalmente para piezas más pequeñas, como cigüeñales y vástagos de válvulas. A menudo se encuentran en el interior, alrededor de talleres mecánicos e instalaciones de tratamiento térmico. Normalmente tienen cabezal y contrapunto. Las piezas se pueden sujetar entre culatas para magnetizarlas. También hay una bobina colocada alrededor de la pieza para magnetizarla en dirección perpendicular. Los sistemas horizontales estacionarios utilizan la técnica de partículas húmedas con un tanque de circulación debajo del equipo. Las partículas húmedas fluyen sobre la pieza examinada y drenan al tanque de circulación. Las partículas húmedas tienen más movilidad al fluir en un líquido que las partículas secas. Esta movilidad ayuda a la sensibilidad al permitir que las partículas se muevan fácilmente hacia las discontinuidades. Las partículas fluorescentes se utilizan comúnmente con sistemas horizontales estacionarios porque el funcionamiento en interiores facilita oscurecer el área; Luego se puede utilizar la luz ultravioleta (negra) necesaria para evaluar las piezas. Ambos exámenes con método húmedo tienen aproximadamente la misma sensibilidad, pero bajo condiciones de iluminación correctas, las indicaciones fluorescentes son mucho más fáciles de ver. Este tipo de sistema estacionario puede costar $15,000 o más.

Costura longitudinal externa de una caldera en servicio que se está revisando con

Examen de partículas magnéticas utilizando un yugo de CA con polvo seco.

La técnica del yugo MT es el método más portátil y de menor costo y, por lo tanto, el método más popular. Un kit de yugo típico costaría alrededor de $750. La mayoría de los yugos pueden funcionar en modos de corriente alterna (CA) o corriente continua (CC). DC proporciona la mayor penetración y se recomienda si es necesario detectar discontinuidades en el subsuelo. Se recomienda CA si la superficie es rugosa, porque la CA da a las partículas más movilidad que la CC. Un yugo tiene una bobina eléctrica en la unidad que crea un campo magnético longitudinal que se transfiere a través de las patas hasta la parte examinada. La técnica del yugo es fácil de usar con un mínimo de entrenamiento. Se puede utilizar en interiores, exteriores, dentro de recipientes y tanques, y en todas las posiciones. Antes de su uso, se deberá haber verificado el poder magnetizante del yugo electromagnético durante el último año. Un yugo de CA debe tener una potencia de elevación de al menos 10 lb y un yugo de CC de al menos 40 lb.

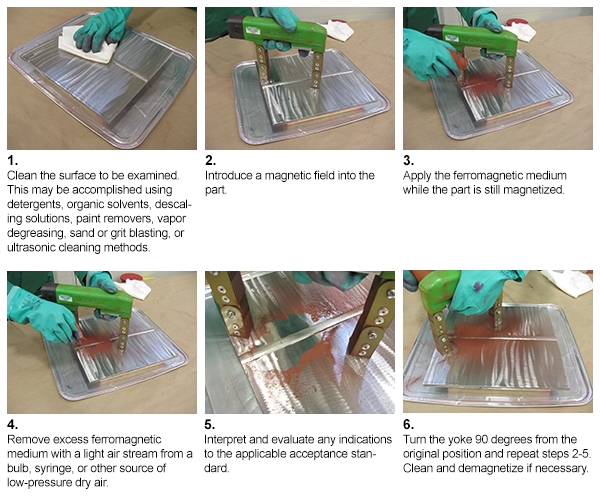

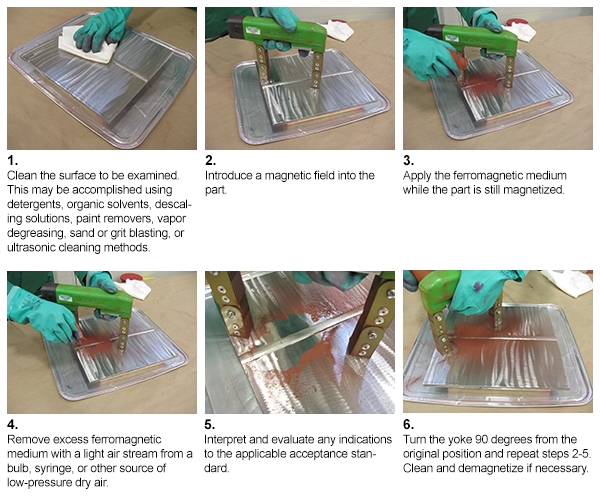

A continuación se ilustran los pasos básicos a utilizar con la técnica de yugo de polvo seco, no fluorescente. Antes del inicio del examen, todos los equipos y medidores se calibrarán de acuerdo con ASME Sección V, Artículo 7.

ASME Sección V, Artículo 7 requiere que el método visible de partículas magnéticas (contraste de color) se evalúe con una intensidad de luz mínima de 100 pies-candela en la superficie de la pieza. La cantidad adecuada de luz debe verificarse utilizando algún tipo de fotómetro calibrado y presenciado y aceptado por el inspector. Si se utilizan partículas magnéticas fluorescentes, una luz negra alcanzará un mínimo de 1.000 microvatios por centímetro cuadrado en la superficie examinada. Si se utilizan fuentes de luz de longitud de onda alternativa para proporcionar luz ultravioleta, causando fluorescencia en las partículas, deberá calificarse de acuerdo con ASME Sección V, Artículo 7, Apéndice IV.

Fotómetro que muestra 107,0 pies-candelas de luz.

En los códigos de construcción ASME, el examen con partículas magnéticas o el examen con líquidos penetrantes se especifica muchas veces para detectar la posibilidad de defectos en la superficie. Si el material no es magnético, la única opción es el examen con líquidos penetrantes. Sin embargo, si el material es ferromagnético, generalmente se utiliza el examen con partículas magnéticas. Algunos ejemplos típicos de inspecciones requeridas por el Código ASME incluyen, entre otros:

- Piezas fundidas para defectos superficiales.

- Placas para laminaciones en juntas de esquina cuando el borde de una placa está expuesto y no fusionado en la junta soldada.

- Soldaduras de tapón de orificio giratorio de cabeza

- Acumulación de metal de soldadura en placas.

- Áreas donde se eliminaron los defectos antes de la reparación de la soldadura

Una vez que las calderas y los recipientes a presión están en servicio, la MT puede ser un método de examen ampliamente utilizado. El Código de Inspección de la Junta Nacional (NBIC) especifica que MT se puede utilizar para la inspección de elementos tales como:

- Superficies internas y externas de calderas y recipientes a presión.

- Recipientes en servicio de amoníaco líquido

- Componentes expuestos a daños por incendio.

- Locomotoras y calderas históricas.

- Secadores yanquis

- Tanques de carga

- Buques en servicio de gas LP

- Reparaciones de soldadura y modificaciones de elementos que retienen presión.

Inspecciones típicas en servicio

|

Examen MT de la costura longitudinal en una caldera en servicio.

|

Examen MT de una soldadura de orejeta de elevación en una caldera en servicio.

|

|

|

|

Uso de un yugo AC en el proceso MT para detectar discontinuidades de tipo fatiga en costuras soldadas de un tambor de vapor durante la evaluación en servicio.

|

Grieta en la soldadura del sello del tubo de la caldera al tambor de vapor descubierta con MT. Este fue el resultado de procedimientos de reparación inadecuados.

|

|

|

|

Proceso MT fluorescente húmedo que muestra una grieta en una costura de soldadura circunferencial de un tambor de vapor.

|

|

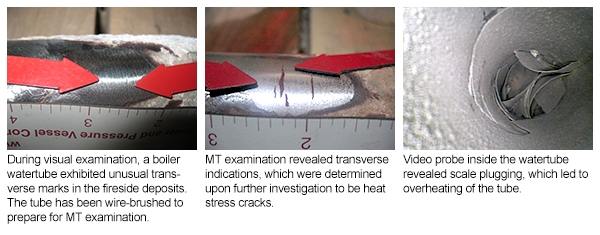

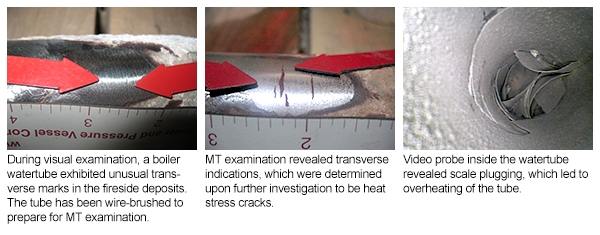

Inspección de tubos de agua

Fotos cortesía de Servicios de Inspección Costera

Ventajas:

- Puede detectar indicaciones tanto superficiales como cercanas a la superficie.

- La preparación de la superficie no es tan crítica en comparación con otros métodos de NDE. La mayoría de los contaminantes de la superficie no impedirán la detección de una discontinuidad.

- Un método de examen relativamente rápido.

- Las indicaciones son visibles directamente en la superficie.

- De bajo costo en comparación con muchos otros métodos de ECM.

- Un método de ECM portátil, especialmente cuando se utiliza con equipos de yugo que funcionan con baterías.

- Generalmente no es necesaria una limpieza posterior.

- Una técnica relativamente segura; materiales generalmente no combustibles o peligrosos.

- Las indicaciones pueden mostrar el tamaño y la forma relativos de la discontinuidad.

- Fácil de usar y requiere una mínima cantidad de formación.

Desventajas:

- Los materiales no ferrosos, como el aluminio, el magnesio o la mayoría de los aceros inoxidables, no se pueden inspeccionar.

- El examen de piezas grandes puede requerir el uso de equipos con requisitos de energía especiales.

- Puede requerir la eliminación del recubrimiento o enchapado para lograr la sensibilidad deseada.

- Capacidades limitadas de detección de discontinuidades del subsuelo.

- A menudo es necesaria una posdesmagnetización.

- La alineación entre el flujo magnético y las indicaciones es importante.

- Cada parte debe examinarse en dos direcciones diferentes.

- Sólo se pueden examinar pequeñas secciones o piezas pequeñas a la vez.

En conclusión, el examen con partículas magnéticas puede ser un método de examen no destructivo útil durante construcciones nuevas y en inspecciones de servicio. Sólo se puede utilizar en materiales ferromagnéticos; por lo tanto, no es el mejor método para todas las aplicaciones. Para inspecciones rápidas y de bajo costo, la MT suele ser el mejor método NDE para detectar discontinuidades superficiales y ligeramente subsuperficiales.